امروز : چهارشنبه, ۵ شهریور , ۱۴۰۴

- رأی پرونده “چای دبش” تا پایان امسال صادر میشود

- خرید ۲۲ هزار تُن برگ سبز چای از چایکاران شمال کشور

- قطع روابط دیپلماتیک رواندا با بلژیک

- چالشهای دفاتر اسناد رسمی؛ از الزامات قانونی تامشکلات درآمدی

- اخبار بریکس؛ پیشرفت ایران در درمان نوین ۳ نوع سرطان

- اشتغال جوانان موجب بهبود عملکرد چرخه اقتصاد میشود

- دستور رئیس جمهور برای پیگیری مقصران حادثه کرمان

- هدف قیام فاطمی تبیین تداوم جریان وحی در مدیریت جامعه بود

- برگزاری مراسم بزرگداشت فتح میمک در استان ایلام

توضیحالتی تکمیلی در مورد هیدروموتورها :

در دنیای پرشتاب صنعت امروز، نیروی محرکه قلب تپنده هر دستگاهی محسوب میشود. از ظریفترین ابزارهای دقیق گرفته تا عظیمترین ماشینآلات سنگین، همه به نحوی به منابع توان نیازمندند تا وظایف خود را به انجام رسانند. در این میان، سیستمهای هیدرولیک با بهرهگیری از سیالات تحت فشار، نقشی کلیدی در انتقال و تبدیل انرژی ایفا میکنند. یکی از اجزای حیاتی این سیستمها، هیدروموتور است؛ دستگاهی که انرژی هیدرولیکی را به انرژی مکانیکی دورانی تبدیل کرده و بدین ترتیب، چرخش و حرکت را در طیف وسیعی از کاربردها فراهم م…

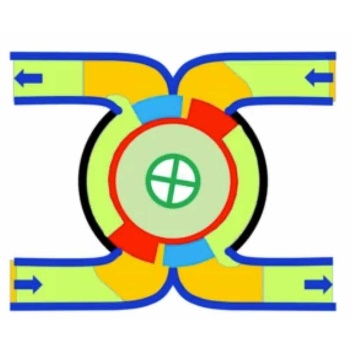

نمایی از نحوه عملکرد هیدروموتور

مقدمه:

در دنیای پرشتاب صنعت امروز، نیروی محرکه قلب تپنده هر دستگاهی محسوب میشود. از ظریفترین ابزارهای دقیق گرفته تا عظیمترین ماشینآلات سنگین، همه به نحوی به منابع توان نیازمندند تا وظایف خود را به انجام رسانند. در این میان، سیستمهای هیدرولیک با بهرهگیری از سیالات تحت فشار، نقشی کلیدی در انتقال و تبدیل انرژی ایفا میکنند. یکی از اجزای حیاتی این سیستمها، هیدروموتور است؛ دستگاهی که انرژی هیدرولیکی را به انرژی مکانیکی دورانی تبدیل کرده و بدین ترتیب، چرخش و حرکت را در طیف وسیعی از کاربردها فراهم میآورد.

این مقاله با هدف ارائه یک نمای جامع و بهروز از هیدروموتورها، به بررسی عمیق ابعاد مختلف این فناوری میپردازد. ما قصد داریم تا با زبانی علمی و در عین حال قابل فهم، خواننده را با ماهیت، ساختار، انواع، کاربردها و جنبههای فنی مرتبط با هیدروموتورها آشنا سازیم. تمرکز ویژه بر بازنویسی محتوا با رویکرد سئو محور، به گونهای که ضمن حفظ دقت علمی، واژگان کلیدی نظیر «هیدروموتور»، «موتور هیدرولیکی»، «پمپ هیدرولیک»، «سیستم هیدرولیک»، «انتقال قدرت هیدرولیکی»، «انواع هیدروموتور»، «کاربرد هیدروموتور»، «نگهداری هیدروموتور» و عبارات مرتبط به صورت استراتژیک در سراسر متن گنجانده شوند.

با توجه به اهمیت روزافزون هیدروموتورها در صنایع مختلف، از جمله صنعت نفت و گاز، معدن، کشاورزی، ساخت و ساز، دریایی و حتی در بخشهای تخصصیتر مانند رباتیک و ماشینآلات خاص، درک عمیق عملکرد و ویژگیهای آنها برای مهندسان، تکنسینها و کارشناسان فنی امری ضروری است. ما در این نوشتار تلاش کردهایم تا با شفافسازی مفاهیم، مقایسه انواع مختلف هیدروموتورها، بررسی استانداردهای فنی مرتبط، ارائه راهنماییهایی در خصوص نگهداری و عیبیابی، و همچنین مقایسه این محرکهای هیدرولیکی با جایگزینهای الکتریکی و پنوماتیکی، منبعی جامع و کاربردی را در اختیار علاقهمندان قرار دهیم.

این مقاله نه تنها به تشریح اجزای داخلی و نحوه عملکرد هیدروموتورها میپردازد، بلکه با تمرکز بر رویکردی تحلیلی، به بررسی نقاط قوت و ضعف هر یک از انواع هیدروموتور پرداخته و شرایط ایدهآل استفاده از آنها را مشخص میسازد. هدف نهایی، ارتقای دانش فنی مخاطبان و تسهیل انتخاب، استفاده صحیح و بهینهسازی عملکرد هیدروموتورها در پروژهها و صنایع مختلف است.

ساختار و اجزای اصلی هیدروموتور

هیدروموتور ، به عنوان یکی از ارکان اصلی انتقال قدرت در سیستمهای هیدرولیک، وظیفه تبدیل انرژی سیال تحت فشار به انرژی مکانیکی دورانی را بر عهده دارد. درک ساختار و اجزای تشکیلدهنده آن، برای شناخت عملکرد، انتخاب صحیح و عیبیابی مؤثر این دستگاهها امری حیاتی است. هرچند انواع مختلفی از هیدروموتورها وجود دارند که از لحاظ طراحی و جزئیات ساختاری با یکدیگر تفاوت دارند، اما اصول کلی و اجزای بنیادین در اکثر آنها مشترک است.

در هسته هر هیدروموتور، یک محفظه اصلی یا بدنه قرار دارد که اجزای داخلی را در خود جای داده و فشار سیال را تحمل میکند. ورودی و خروجی سیال هیدرولیک، از طریق پورتهای مشخصی به این بدنه متصل میشوند. وظیفه اصلی تبدیل فشار سیال به گشتاور و دوران، توسط اجزای متحرک داخلی صورت میگیرد. در اغلب هیدروموتورهای رایج، این اجزا شامل موارد زیر هستند:

محور خروجی (Shaft): این محور، انرژی مکانیکی دورانی تولید شده توسط هیدروموتور را به مصرفکننده نهایی (مانند چرخ، قرقره، یا ابزار دیگر) منتقل میکند. محور خروجی معمولاً از فولادهای مقاوم ساخته شده و دارای شیارهای انطباقی برای اتصال به اجزای دیگر است.

پرهها (Vanes) یا پیستونها (Pistons): این اجزا، عناصر فعال در هیدروموتور محسوب میشوند که تحت تاثیر فشار سیال هیدرولیک، حرکت خطی یا دورانی را تجربه کرده و این حرکت را به محور خروجی منتقل میکنند. در هیدروموتورهای پرهای، پرهها درون شیارهای روتور قرار گرفته و با تغییر حجم محفظههای بین پره و استاتور، عمل تبدیل انرژی را انجام میدهند. در هیدروموتورهای پیستونی، پیستونها در سیلندرهای خود حرکت کرده و نیروی خود را از طریق صفحه شیبدار (Swashplate) یا میللنگ (Crankshaft) به محور خروجی اعمال میکنند

بدنه یا استاتور (Stator): این بخش، ساختار ثابتی است که اغلب شامل دیوارههای داخلی است که با پرهها یا پیستونها در تماس هستند. در هیدروموتورهای پرهای، بدنه یا رینگ داخلی، شکل بیضی یا نامتقارنی دارد که باعث عقب و جلو رفتن پرهها در شیار روتور میشود. در هیدروموتورهای پیستونی، سیلندرها یا مجموعهای از سیلندرها در یک بلوک یا پوسته ثابت قرار دارند.

روتـور (Rotor): روتور، قسمتی دوار است که معمولاً پرهها در آن تعبیه شدهاند. در هیدروموتورهای پرهای، روتور درون استاتور قرار گرفته و دوران آن باعث جابجایی پرهها و ایجاد گشتاور میشود. در هیدروموتورهای پیستونی، روتور ممکن است به صورت بلوک سیلندر درآید که پیستونها درون آن حرکت میکنند.

دیسک توزیع (Distributor Valve) یا صفحه توزیع (Port Plate): این جزء، وظیفه هدایت سیال ورودی به سمت محفظههایی که نیاز به فشار دارند و همچنین تخلیه سیال از محفظههایی که کار خود را انجام دادهاند، بر عهده دارد. این امر، چرخش پیوسته و جهتدار را تضمین میکند. دیسک توزیع معمولاً بین روتور و محور خروجی قرار گرفته و با چرخش محور، خود نیز میچرخد.

بلبرینگها و آببندها (Bearings and Seals): برای اطمینان از چرخش روان و بدون اصطکاک اجزای متحرک و همچنین جلوگیری از نشت سیال هیدرولیک، از بلبرینگهای با کیفیت و آببندهای مخصوص استفاده میشود. این اجزا نقش حیاتی در دوام و کارایی هیدروموتور دارند.

طراحی دقیق این اجزا و نحوه تعامل آنها با یکدیگر، تعیینکننده مشخصاتی چون گشتاور خروجی، سرعت دوران، راندمان و توانایی تحمل فشار هیدروموتور است. هر تغییر در ابعاد، شکل، یا مواد اولیه هر یک از این اجزا، مستقیماً بر عملکرد کلی هیدروموتور تأثیر میگذارد. انتخاب هیدروموتور مناسب، مستلزم شناخت دقیق این اجزا و تطابق آنها با نیازهای عملکردی سیستم هیدرولیک است.

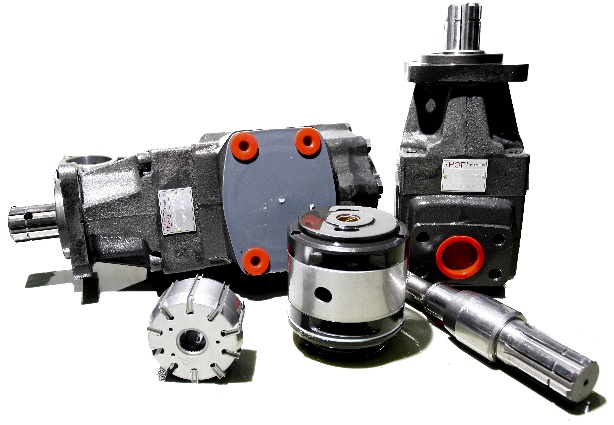

انواع هیدروموتور با معرفی کامل

دنیای هیدروموتورها بسیار گسترده و متنوع است و بر اساس اصول کاری و نحوه طراحی، به دستههای اصلی تقسیم میشوند. شناخت دقیق این انواع، به مهندسان و کاربران اجازه میدهد تا بهترین انتخاب را برای کاربردهای خاص خود داشته باشند. در ادامه به معرفی کامل مهمترین انواع هیدروموتور میپردازیم:

. هیدروموتورهای دنده ای (Gear Hydraulic Motors)

هیدروموتورهای دنده ای، سادهترین و در عین حال یکی از پرکاربردترین انواع هیدروموتور محسوب میشوند. ساختار آنها بر اساس چرخدندههایی است که با درگیری و چرخش، سیال هیدرولیک را هدایت کرده و گشتاور تولید میکنند.

ساختار: این نوع هیدروموتور معمولاً از دو یا سه چرخدنده (یکی محرک و دیگری یا دیگران متحرک) تشکیل شده است که درون یک پوسته یا بدنه قرار دارند. ورودی سیال پرفشار از یک سمت باعث چرخش چرخدنده محرک شده و این چرخش از طریق درگیری دندانهها به چرخدندههای متحرک منتقل میشود. سیال از فضای بین دندانهها عبور کرده و با ایجاد فشار، گشتاور لازم را ایجاد میکند.

انواع: هیدروموتور دنده ای با چرخ دنده داخلی (Internal Gear Motor): در این طرح، چرخ دنده داخلی درون چرخ دنده خارجی قرار گرفته و از طریق یک سیبک (Crescent Seal) از هم جدا میشوند. این نوع هیدروموتور معمولاً راندمان بالاتری نسبت به نوع خارجی دارد.

هیدروموتور دنده ای با چرخ دنده خارجی (External Gear Motor): متداولترین نوع، که در آن دو چرخ دنده خارجی درگیر یکدیگر هستند. سادگی ساخت و قیمت پایین از مزایای آن است.

مزایا: قیمت نسبتاً پایین، ساختار ساده، اندازه کوچک، قابلیت اطمینان بالا در کاربردهای عمومی.

معایب: راندمان پایینتر نسبت به انواع دیگر، حساسیت به ذرات جامد در سیال، جریان نشتی داخلی بیشتر (که منجر به کاهش گشتاور در سرعتهای پایین میشود).

کاربردها: بالابرها، تسمه نقالهها، ماشینآلات کشاورزی، ادوات کشاورزی، فرمان هیدرولیک، و در کل کاربردهایی که نیاز به گشتاور بالا در سرعتهای نسبتاً پایین و دقت بالایی در کنترل سرعت ندارند.

۲. هیدروموتورهای پره ای یا هیدرموتور اوربیتالی (Vane Hydraulic Motors)

هیدروموتورهای پرهای، با استفاده از اصل حرکت شعاعی پرهها در داخل یک شیار نامتقارن، توانایی تولید گشتاور قابل قبول و سرعتهای متغیر را دارند.

ساختار: این نوع هیدروموتور از یک روتور که پرههای قابل حرکت (پرههای شعاعی) در شیارهای آن قرار گرفتهاند، و یک استاتور یا پوسته با شکل داخلی نامتقارن (معمولاً بیضی شکل) تشکیل شده است. با ورود سیال هیدرولیک به یکی از ورودیها، حجم بین پره، روتور و پوسته افزایش یافته و سیال را به سمت روتور هل میدهد. با چرخش روتور، پرهها به سمت بیرون رانده شده و حجم کاهش مییابد و سیال تخلیه میشود. این تغییر حجم متناوب، باعث ایجاد گشتاور و دوران روتور میگردد.

انواع: هیدروموتور پره ای نامتعادل (Unbalanced Vane Motor): در این طرح، پرهها به صورت شعاعی در روتور قرار گرفته و تحت تاثیر نیروی گریز از مرکز و فشار سیال، به دیواره داخلی پوسته میچسبند. این نوع، متداولتر است.

هیدروموتور پره ای متعادل (Balanced Vane Motor)

: در این نوع، روتور و پوسته به گونهای طراحی شدهاند که فشار سیال در نقاط مختلف، نیروهای وارده بر بلبرینگها را خنثی کند، که منجر به افزایش عمر بلبرینگ و راندمان بهتر میشود.

مزایا: راندمان بالا در محدودههای وسیع سرعت، قابلیت شروع به کار در فشار کم، سطح صدا و ارتعاش پایینتر نسبت به انواع دیگر، نسبت توان به وزن مناسب.

معایب: قیمت بالاتر نسبت به هیدروموتورهای دنده ای، حساسیت به ضربه و آلودگی سیال که میتواند به پرهها و روتور آسیب بزند، گشتاور راهاندازی ممکن است کمتر از هیدروموتورهای پیستونی باشد.

کاربردها: دستگاههای پرس، ماشینآلات تراش، بالابرها، نوار نقالهها، ماشینآلات راهسازی، و هر جایی که نیاز به کنترل سرعت دقیق و عملکرد نرم و کمصدا باشد.

. هیدروموتورهای پیستونی (Piston Hydraulic Motors)

هیدروموتورهای پیستونی، به دلیل راندمان بالا، قابلیت تولید گشتاور بسیار زیاد در سرعتهای پایین و همچنین مقاومت بالا در برابر شرایط سخت، از محبوبترین و کارآمدترین انواع هیدروموتور محسوب میشوند.

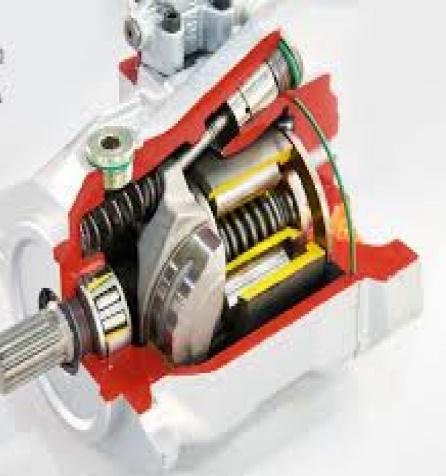

ساختار: این هیدروموتورها از مجموعهای از پیستونها تشکیل شدهاند که درون سیلندرهای یک بلوک دوار (سیلندر بلاک) قرار دارند. این بلوک سیلندر، معمولاً بر روی یک صفحه شیبدار (Swashplate) یا میللنگ (Crankshaft) نصب شده است. با ورود سیال هیدرولیک به سیلندرها، پیستونها بر روی صفحه شیبدار یا میللنگ حرکت کرده و باعث دوران بلوک سیلندر و در نهایت محور خروجی میشوند. دیسک توزیع، وظیفه هدایت سیال به سیلندرهای مناسب و تخلیه آنها را بر عهده دارد.

انواع: هیدروموتور پیستونی محوری (Axial Piston Hydraulic Motor): در این طرح، پیستونها به صورت موازی با محور خروجی قرار دارند و با صفحه شیبدار (Swashplate) درگیر هستند. این نوع هیدروموتور در دو نوع با صفحه شیبدار ثابت و متغیر موجود است که نوع متغیر امکان تغییر حجم کاری و در نتیجه تغییر گشتاور و سرعت را فراهم میکند.

هیدروموتور پیستونی محوری با صفحه شیبدار ثابت: حجم کاری ثابت است.

هیدروموتور پیستونی محوری با صفحه شیبدار متغیر: قابلیت تنظیم دبی و گشتاور را دارد.

هیدروموتور پیستونی شعاعی (Radial Piston Hydraulic Motor)

در این نوع، پیستونها به صورت شعاعی حول محور خروجی قرار گرفتهاند. بلوک سیلندر و میللنگ یا بادامک، عامل انتقال نیرو به محور خروجی است. این هیدروموتورها معمولاً گشتاور بسیار بالایی در سرعتهای بسیار پایین تولید میکنند.

مزایا: راندمان بسیار بالا (بیش از ۹۰% در برخی مدلها)، قابلیت تولید گشتاور بسیار بالا، دوام و مقاومت فوقالعاده در برابر شرایط سخت، قابلیت کنترل دقیق سرعت و گشتاور (به خصوص در انواع با صفحه شیبدار متغیر)، عمر طولانی.

معایب: قیمت بالا، پیچیدگی ساختار، حساسیت بیشتر به ذرات جامد نسبت به هیدروموتورهای دنده ای، نیاز به دقت بالا در نگهداری و تمیزکاری.

کاربردها: ماشینآلات سنگین (لودر، بیل مکانیکی، جرثقیل)، تجهیزات حفاری، وینچها، سیستمهای کنترل حرکت در صنایع دریایی، ماشینآلات تولیدی با نیاز به گشتاور بالا و کنترل دقیق.

هیدروموتورهای خطی (Linear Hydraulic Motors)

اگرچه رایجترین شکل هیدروموتور، تولید کننده حرکت دورانی است، اما مفهوم هیدروموتور را میتوان به دستگاههایی که حرکت خطی مستقیم را از سیال هیدرولیک ایجاد میکنند نیز تعمیم داد. این دستگاهها اساساً جکهای هیدرولیکی هستند که در برخی کاربردها نقش محرک خطی مستقیم را ایفا میکنند.

ساختار: از یک سیلندر و یک پیستون یا میله پیستون تشکیل شده است. ورود سیال پرفشار به یک سمت سیلندر، باعث جابجایی پیستون و در نتیجه میله پیستون به صورت خطی میشود.

کاربردها: باز و بسته کردن شیرآلات، بالا و پایین بردن قطعات، ایجاد نیروی فشاری و کششی در خط مستقیم.

از لحاظ فنی، ما در این مقاله تمرکز اصلی را بر هیدروموتورهای دورانی داریم، اما اشاره به هیدروموتورهای خطی برای تکمیل دامنه کاربردهای هیدرولیک خالی از لطف نیست.

انتخاب نوع هیدروموتور باید با در نظر گرفتن فاکتورهایی چون گشتاور مورد نیاز، سرعت دوران، دقت کنترل، راندمان، شرایط محیطی، حجم کاری، هزینه و سهولت نگهداری صورت گیرد.

مقایسه انواع هیدروموتور

برای انتخاب بهینه هیدروموتور، ضروری است که شناخت دقیقی از نقاط قوت و ضعف هر یک از انواع اصلی موجود داشته باشیم. در این بخش، مقایسهای جامع بین هیدروموتورهای دنده ای، پره ای و پیستونی ارائه میشود تا بتوانیم تفاوتهای کلیدی آنها را درک کنیم.

ویژگی / نوع هیدروموتورهیدروموتور دنده ای (Gear)هیدروموتور پره ای (Vane)هیدروموتور پیستونی (Piston)محدوده گشتاورپایین تا متوسطمتوسط تا بالابسیار بالامحدوده سرعتمتوسط تا بالامتوسط تا بالا، کنترل نسبتاً خوببسیار پایین تا بالا، کنترل دقیق (به خصوص انواع متغیر)راندمان کلیپایین تا متوسط (۶۵-۸۵%)متوسط تا بالا (۸۰-۹۰%)بسیار بالا (۸۵-۹۵%+)پیچیدگی ساختارسادهمتوسطبالاقیمتپایینمتوسطبالااندازه و وزنکوچک و سبکمتوسطبزرگتر و سنگینتر (بسته به توان)قابلیت اطمینانبالا در کاربردهای عمومی، حساس به آلودگیخوب، نسبتاً حساس به ضربه و آلودگیبسیار بالا، مقاوم در برابر شرایط سختصدای عملیاتیمتوسط تا زیادکم تا متوسط، عملکرد نرمترکم تا متوسط، بسته به نوع و سرعتقابلیت اطمینان در سرعت پایینراندمان کاهش مییابد (نشتی داخلی)عملکرد نسبتاً خوبعالی، گشتاور بالا و پایدارکنترل دقیق سرعت/گشتاورمحدودخوبعالی (به خصوص انواع با حجم متغیر)مقاومت در برابر ضربهخوبمتوسط، پرهها ممکن است آسیب ببینندبسیار خوب، طراحی مقاومدمای کاریحساسیت کمتر به دماحساسیت متوسط به دماحساسیت کمتر به دما، راندمان بالا باعث تولید گرمای کمترکاربردهای متداولتسمه نقاله، ماشینآلات کشاورزی، فرمان هیدرولیکبالابرها، ماشینآلات تراش، تجهیزات هیدرولیکی عمومیماشینآلات سنگین، حفاری، وینچها، صنایع دریایی

نکات تکمیلی در مقایسه:

هیدروموتورهای دنده ای به دلیل قیمت پایین و سادگی، گزینهای اقتصادی برای کاربردهایی هستند که دقت بالا یا گشتاور فوقالعاده مورد نیاز نیست. با این حال، راندمان پایینتر و نشتی داخلی بیشتر، آنها را برای کاربردهای دقیق و حساس کمتر مناسب میسازد.

هیدروموتورهای پره ای تعادلی مناسب بین هزینه، راندمان و عملکرد ارائه میدهند. آنها برای کاربردهایی که نیاز به عملکرد نرم، صدای کم و کنترل سرعت مناسب است، انتخاب خوبی محسوب میشوند.

هیدروموتورهای پیستونی، پرچمداران راندمان و قدرت در دنیای هیدروموتورها هستند. اگرچه هزینه اولیه بالاتری دارند، اما در کاربردهایی که نیاز به گشتاور بسیار زیاد، کنترل دقیق سرعت و عمر طولانی در شرایط کاری سنگین است، سرمایهگذاری ارزشمندی محسوب میشوند. انواع با حجم متغیر (Variable Displacement) انعطافپذیری بینظیری در تطابق با نیازهای متغیر سیستم فراهم میآورند.

در نهایت، انتخاب بین این انواع، به تحلیل دقیق نیازمندیهای پروژه، بودجه و شرایط عملیاتی بستگی دارد. هر هیدروموتور، با ویژگیهای منحصر به فرد خود، در بخش خاصی از طیف کاربردهای هیدرولیک میدرخشد.

استانداردهای فنی هیدروموتور

رعایت استانداردها در طراحی، تولید و استفاده از هیدروموتورها، تضمینکننده ایمنی، قابلیت اطمینان، عملکرد صحیح و قابلیت تعویضپذیری (Interchangeability) قطعات و دستگاهها است. نهادهای بینالمللی مختلفی، استانداردهایی را برای سیستمهای هیدرولیک و اجزای آن، از جمله هیدروموتورها، تدوین کردهاند.

مهمترین استانداردهایی که به طور مستقیم یا غیرمستقیم با هیدروموتورها مرتبط هستند، عمدتاً توسط سازمانهای زیر منتشر میشوند:

ISO (International Organization for Standardization)سازمان بینالمللی استاندارد، استانداردهای متعددی را در زمینه هیدرولیک و پنوماتیک منتشر کرده است. این استانداردها طیف وسیعی از موضوعات از جمله علائم گرافیکی، واژگان، ابعاد اتصالات، مشخصات سیالات، و الزامات عملکردی را پوشش میدهند. استانداردهایی مانند ISO 1219 (برای علائم گرافیکی و زبان فنی)، ISO 5010 (برای مشخصات هیدرولیکی خودروها) و استانداردهای مربوط به ابعاد پورتها و اتصالات، در زمینه هیدروموتورها کاربرد فراوان دارند.

ANSI (American National Standards Institute): موسسه استاندارد ملی آمریکا نیز استانداردهایی را در زمینههای مختلف صنعتی، از جمله سیستمهای هیدرولیک، ارائه میدهد. این استانداردها اغلب با استانداردهای ISO همسو هستند یا به عنوان استانداردهای ملی عمل میکنند.

SAE (Society of Automotive Engineers): انجمن مهندسان خودروسازی، استانداردهای متعددی را برای کاربردهای خودرویی، از جمله سیستمهای هیدرولیک مورد استفاده در ماشینآلات سنگین و خودروها، تدوین کرده است.

DIN (Deutsches Institut für Normung): موسسه استاندارد آلمان، نیز استانداردهای معتبری را در زمینه مهندسی مکانیک و هیدرولیک ارائه داده است که بسیاری از آنها پایه و اساس استانداردهای بینالمللی قرار گرفتهاند.

جنبههای کلیدی که تحت پوشش استانداردها قرار میگیرند:

شناسایی و علائم گرافیکی:

استانداردها، نمادهای گرافیکی استانداردی را برای نمایش هیدروموتورها و نحوه اتصال آنها در نقشههای مدارهای هیدرولیک مشخص میکنند (مانند ISO 1219-1). این امر، خوانایی و درک نقشهها را تسهیل مینماید.

ابعاد و اتصالات: استانداردها، ابعاد استاندارد برای پورتهای ورودی و خروجی سیال، نحوه اتصال به شفت خروجی، و ابعاد کلی هیدروموتورها را برای اطمینان از قابلیت جابجایی و انطباق با سایر اجزای سیستم مشخص میکنند.

مشخصات عملکردی:

حجم کاری (Displacement): واحد آن سانتیمتر مکعب بر دور (cm³/rev) یا اینچ مکعب بر دور (in³/rev) است و حجم سیالی را که هیدروموتور در هر دور چرخش جابجا میکند، نشان میدهد. این پارامتر به طور مستقیم بر گشتاور خروجی تاثیر دارد.

حداکثر فشار کاری (Maximum Operating Pressure): این پارامتر، حداکثر فشاری است که هیدروموتور میتواند بدون آسیب دیدگی یا افت عملکرد قابل توجه، تحمل کند. فشار کاری معمولاً به دو دسته فشار پیوسته (Continuous Pressure) و فشار لحظهای (Intermittent Pressure) تقسیم میشود.

حداکثر سرعت دورانی (Maximum Speed): حداکثر سرعتی که هیدروموتور میتواند با اطمینان و بدون آسیب کار کند.

گشتاور (Torque): گشتاور خروجی هیدروموتور معمولاً بر حسب نیوتن-متر (Nm) یا پوند-فوت (lb-ft) بیان میشود و تابعی از فشار کاری و حجم کاری است.

راندمان (Efficiency): راندمان حجمی، مکانیکی و کلی، پارامترهای مهمی هستند که در استانداردها به آنها اشاره میشود.

الزامات کیفی و تست: استانداردها، معیارهایی را برای کیفیت مواد، دقت ساخت، و روشهای تست عملکردی هیدروموتورها تعیین میکنند تا از انطباق آنها با مشخصات اعلام شده اطمینان حاصل شود.

نامگذاری (Nomenclature): نحوه نامگذاری هیدروموتورها نیز گاهی تحت تاثیر استانداردها قرار میگیرد تا اطلاعات کلیدی مانند نوع، حجم کاری، سری و دیگر مشخصات، در کد شناسایی گنجانده شود.

رعایت این استانداردها، نه تنها برای تولیدکنندگان، بلکه برای کاربران نهایی هیدروموتورها نیز اهمیت دارد. هنگام خرید یا انتخاب یک هیدروموتور، بررسی انطباق آن با استانداردهای مرتبط، به ویژه در پروژههای بزرگ صنعتی و بینالمللی، امری ضروری است.

کاربردهای صنعتی، معدنی، کشاورزی و دریایی هیدروموتور

هیدروموتورها، به لطف انعطافپذیری، قدرت بالا، و قابلیت اطمینان در شرایط مختلف، در طیف وسیعی از صنایع و بخشهای اقتصادی کاربرد دارند. توانایی آنها در انتقال گشتاور بالا در سرعتهای متغیر، آنها را به گزینهای ایدهآل برای بسیاری از کاربردهای سنگین و نیازمند دقت تبدیل کرده است.

۱. کاربردهای صنعتی

در بخش صنایع تولیدی، هیدروموتورها در ماشینآلات مختلفی برای انجام وظایف گوناگون به کار گرفته میشوند:

ماشینآلات تولیدی: در پرسهای هیدرولیک، دستگاههای تزریق پلاستیک، ماشینآلات چوببری، و دستگاههای بستهبندی، هیدروموتورها نیروی محرکه اصلی را تامین میکنند.

نوارهای نقاله (Conveyor Belts): در کارخانجات و انبارها، هیدروموتورها برای حرکت دادن نوارهای نقاله و انتقال مواد مورد استفاده قرار میگیرند، به خصوص در جایی که نیاز به گشتاور بالا برای راهاندازی یا حرکت در مسیرهای شیبدار وجود دارد.

تجهیزات بالابر و جابجایی: در بالابرهای صنعتی، لیفتراکهای هیدرولیکی، و جرثقیلهای سقفی، هیدروموتورها حرکت روان و کنترل شدهای را فراهم میکنند.

میکسرها و همزنها: در صنایعی مانند تولید مواد غذایی، داروسازی و شیمیایی، هیدروموتورها برای چرخش مداوم و قدرتمند همزنها و میکسرها به کار میروند.

ماشینآلات چاپ: در برخی از دستگاههای چاپ صنعتی، هیدروموتورها برای حرکت دقیق اجزای مکانیکی و غلتکها استفاده میشوند.

۲. کاربردهای معدنی

استخراج مواد از معادن، یکی از خشنترین و طاقتفرساترین محیطهای کاری است که هیدروموتورها در آن نقش حیاتی ایفا میکنند:

ماشینآلات استخراج: در حفاریهای معدنی، هیدروموتورها نیروی لازم برای چرخش متهها و همچنین حرکت بازوهای حفار را تامین میکنند.

تجهیزات حمل و نقل: در کامیونهای بزرگ معدنی (Dumptrucks)، هیدروموتورها در سیستمهای انتقال قدرت و همچنین بالابرهای عقب کامیون برای تخلیه بار استفاده میشوند.

نوار نقالهها و بالابرها: در معادن زیرزمینی و سطحی، هیدروموتورها برای جابجایی مواد استخراج شده از طریق نوارهای نقاله و سیستمهای بالابر استفاده میشوند.

دستگاههای خردایش و جداسازی: در بخش فرآوری مواد معدنی، هیدروموتورها در دستگاههایی مانند سنگشکنها، الواتورها و سانتریفیوژها کاربرد دارند.

ماشینآلات اکتشاف: در دستگاههای حفاری اکتشافی، هیدروموتورها برای چرخش هسته گیرها و جمعآوری نمونه مورد استفاده قرار میگیرند.

۳. کاربردهای کشاورزی

در بخش کشاورزی، هیدروموتورها ابزاری کارآمد برای افزایش بهرهوری و سهولت انجام عملیات هستند:

تراکتورها و ماشینآلات زراعی: هیدروموتورها در سیستمهای انتقال قدرت تراکتورها (مانند درایو چهار چرخ)، فرمان هیدرولیک، و همچنین محرک اصلی ادوات کشاورزی مانند دروگرها، بذرکارها، ماشینهای سمپاشی و ادوات خاکورزی به کار میروند.

سیستمهای آبیاری: برخی از سیستمهای آبیاری مدرن، مانند قرقرههای خودکششی یا بازوهای چرخشی، از هیدروموتورها برای حرکت و جابجایی استفاده میکنند.

ماشینآلات برداشت: در کمباینها و سایر ماشینآلات برداشت محصولات، هیدروموتورها نیروی لازم برای هدایت، چرخاندن برشها و انتقال مواد را فراهم میکنند.

ابزارهای بارگیری و تخلیه: در بارگیری کود، علوفه و محصولات کشاورزی، هیدروموتورها در سیستمهای بالابرنده و چرخنده مورد استفاده قرار میگیرند.

۴. کاربردهای دریایی (Marine Applications)

محیط دریایی، با چالشهای خاص خود از قبیل رطوبت، خوردگی و نیاز به قابلیت اطمینان بالا، هیدروموتورها را به ابزاری ضروری تبدیل کرده است:

وینچها و کرینهای دریایی: در کشتیها و سکوهای نفتی، هیدروموتورها برای کنترل حرکت وینچهای طنابگیر، لنگر، و همچنین بازوهای جرثقیل (Crane Booms) به کار میروند. این هیدروموتورها باید قابلیت تحمل بار زیاد و کنترل دقیق را داشته باشند.

سیستمهای سکان (Steering Systems): در بسیاری از کشتیها، سیستم سکان با استفاده از هیدروموتورها و سیلندرهای هیدرولیک کنترل میشود.

سیستمهای پیشرانش (Propulsion Systems): در برخی قایقها و شناورهای کوچک، هیدروموتورها به طور مستقیم برای چرخاندن پروانهها به کار میروند، که یک سیستم انتقال قدرت هیدرولیکی کامل را تشکیل میدهند.

جکهای هیدرولیکی: در سیستمهای باز و بسته کردن دریچهها، دربهای ضد آب، و پلتفرمهای پایینرونده در کشتیها، از جکهای هیدرولیکی که نوعی هیدروموتور خطی محسوب میشوند، استفاده میشود.

تجهیزات جانبی: در سیستمهای جابجایی تجهیزات، بازوهای بارگیری، و سایر ادوات مورد استفاده در محیط دریایی، هیدروموتورها نقش محرک را ایفا میکنند.

در تمام این کاربردها، انتخاب نوع هیدروموتور (دنده ای، پره ای، پیستونی) با توجه به نیازمندیهای خاص هر زمینه، از جمله میزان گشتاور، سرعت، دقت کنترل، و شرایط محیطی صورت میگیرد.

نگهداری و عیبیابی هیدروموتور

نگهداری صحیح و منظم از هیدروموتورها، کلید حفظ عملکرد مطلوب، افزایش طول عمر و جلوگیری از خرابیهای پرهزینه است. همچنین، آشنایی با علائم خرابی رایج و روشهای عیبیابی، به تکنسینها کمک میکند تا مشکلات را به سرعت شناسایی و رفع کنند.

نگهداری پیشگیرانه (Preventive Maintenance)

کنترل سطح و کیفیت سیال هیدرولیک:

سطح سیال: اطمینان از اینکه سطح سیال در مخزن در حد مجاز است. کمبود سیال میتواند منجر به ورود هوا به سیستم و cavitation شود که به هیدروموتور آسیب میزند.

کیفیت سیال: سیال هیدرولیک باید تمیز، بدون آب و آلودگی باشد. استفاده از فیلترهای با کیفیت در ورودی و خروجی پمپ و همچنین در مسیر برگشت سیال، حیاتی است. تعویض منظم فیلترها و در صورت نیاز، خود سیال، طبق دستورالعمل سازنده هیدروموتور و سیستم، ضروری است.

بررسی و تعویض آببندها (Seals): آببندهای داخلی و خارجی هیدروموتور با گذشت زمان و تحت تاثیر فشار و حرارت، فرسوده میشوند. نشت سیال از اطراف شفت خروجی یا پورتها، نشانه خرابی آببندها است. تعویض منظم آنها، قبل از بروز نشتی قابل توجه، توصیه میشود.

بررسی و روانکاری شفت و بلبرینگها: در صورت نیاز (بسته به طراحی هیدروموتور)، روانکاری بلبرینگها و محور خروجی باید طبق دستورالعمل سازنده انجام شود.

بررسی اتصالات و شلنگها: اطمینان از محکم بودن تمامی اتصالات و عدم وجود نشتی در شلنگها و لولهها. شلنگهای آسیبدیده یا فرسوده باید بلافاصله تعویض شوند.

کنترل دما: دمای بیش از حد سیال هیدرولیک میتواند باعث تخریب آببندها، کاهش گرانروی سیال و افت راندمان شود. اطمینان از عملکرد صحیح خنککننده (در صورت وجود) و پرهیز از اعمال بار بیش از حد بر هیدروموتور، در کنترل دما موثر است.

بررسی عملکرد: گوش دادن به صداهای غیرعادی (مانند سوت کشیدن، ضربه زدن، یا صدای خرد شدن) که میتواند نشاندهنده مشکلاتی مانند cavitation، ورود هوا، یا خرابی قطعات داخلی باشد. همچنین، بررسی عملکرد گشتاور و سرعت خروجی هیدروموتور در مقایسه با مشخصات فنی.

عیبیابی رایج : عیبعلت احتمالیراهحلعدم چرخش یا چرخش ضعیف- فشار سیستم پایین است (پمپ ضعیف، نشت در سیستم، تنظیم نادرست شیر فشار شکن)

هیدروموتور مسدود شده یا آسیب دیده است (شیرهای داخلی معیوب، انسداد در پورتها).

سیال هیدرولیک به اندازه کافی به هیدروموتور نمیرسد (فیلتر مسدود، شلنگ آسیب دیده).

هیدروموتور هوا گرفته است (نشتی هوا در سمت مکش پمپ یا شلنگهای ورودی).

گشتاور بار خارجی بیشتر از گشتاور قابل تحمل هیدروموتور است.

هیدروموتور در جهت اشتباه وصل شده است (در برخی انواع). | – بررسی و تنظیم فشار سیستم، بررسی پمپ، رفع نشتیها.

بررسی عملکرد هیدروموتور به صورت جداگانه، اطمینان از تمیزی پورتها و اجزای داخلی.

بررسی مسیر سیال، تمیز کردن یا تعویض فیلتر، بررسی شلنگها.

هواگیری سیستم، بررسی آببندی اتصالات سمت مکش.

اطمینان از تناسب هیدروموتور با بار.

بررسی نحوه اتصال شلنگها. | | نشت سیال از اطراف شفت خروجی | – خرابی آببند شفت (Shaft Seal).

فرسایش یا خراشیدگی روی شفت.

فشار بیش از حد در محفظه آببند. | – تعویض آببند شفت.

پولیش یا تعویض شفت.

بررسی مسیر تخلیه و اطمینان از عملکرد صحیح آن. | | نشت سیال از بدنه یا پورتها | – خرابی آببندهای داخلی (O-rings, gaskets).

ترک خوردگی یا آسیب دیدگی بدنه هیدروموتور.

پیچهای بدنه شل شدهاند. | – تعویض آببندهای داخلی.

تعمیر یا تعویض بدنه هیدروموتور.

سفت کردن پیچهای بدنه با گشتاور مناسب. | | سروصدای غیرعادی | – ورود هوا به سیستم (Cavitation).

هیدروموتور کمبود سیال دارد.

خرابی بلبرینگها یا سایر اجزای داخلی.

ذرات خارجی در سیستم.

سرعت چرخش بسیار بالا یا فشار بیش از حد. | – هواگیری سیستم، اطمینان از آببندی کامل.

کنترل سطح سیال

بررسی و تعمیر یا تعویض هیدروموتور.

تمیز کردن سیستم و تعویض فیلترها.

کاهش سرعت یا فشار عملیاتی. | | داغ شدن بیش از حد | – راندمان پایین هیدروموتور (نشتی داخلی زیاد).

فشار یا سرعت عملیاتی بیش از حد.

کمبود سیال یا گرانروی نامناسب سیال.

خرابی بلبرینگها.

سیستم خنککننده نامناسب. | – بررسی و در صورت نیاز، تعویض هیدروموتور.

کاهش بار یا سرعت.

کنترل سطح و کیفیت سیال.

تعویض یا تعمیر بلبرینگها.

بررسی و ارتقاء سیستم خنککننده. |

نکته مهم: در صورت عدم اطمینان یا بروز مشکلات پیچیده، همواره توصیه میشود با تکنسینهای متخصص و باتجربه در زمینه سیستمهای هیدرولیک مشورت کرده و یا هیدروموتور را برای تعمیر به کارگاههای تخصصی ارسال نمایید. استفاده از قطعات یدکی اورجینال یا با کیفیت معادل، برای حفظ عملکرد و طول عمر هیدروموتور ضروری است.

مقایسه هیدروموتور با موتورهای الکتریکی و پنوماتیکی

در انتخاب سیستم محرکه مناسب برای یک کاربرد صنعتی، انتخاب بین هیدروموتورها، موتورهای الکتریکی و موتورهای پنوماتیکی امری رایج است. هر یک از این فناوریها مزایا و معایب خاص خود را دارند که آنها را برای کاربردهای متفاوتی مناسب میسازد. درک این تفاوتها به تصمیمگیری صحیح کمک میکند.

منبع خبر : behfan.com

- دیدگاه های ارسال شده توسط شما، پس از تایید توسط تیم مدیریت در وب منتشر خواهد شد.

- پیام هایی که حاوی تهمت یا افترا باشد منتشر نخواهد شد.

- پیام هایی که به غیر از زبان فارسی یا غیر مرتبط باشد منتشر نخواهد شد.